Bagaimana cara cerdas menghindari kesalahan di pabrik secara real time? Tools menganalisis kesalahan pada saat proses produksi berlangsung. Uraian yang bermanfaat bagi para operator di sektor manufaktur. Mesin membantu operator (manusia) untuk mengenali kesalahan.

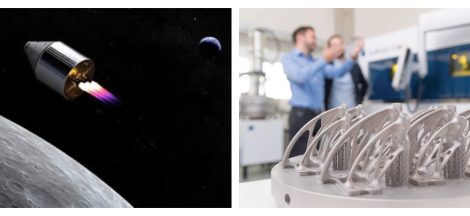

Kita perhatikan gambar di atas yang memperlihatkan suasana di suatu pabrik. Pekerja hanya dua orang, bagaimana mereka mengawasi atau mengontrol proses produksi yang kompleks secara real time? Bagaimana jika terjadi kesalahan pada lini produksi?

Tim peneliti dan pakar di Fraunhofer IPA berhasil mengembangkan alat yang bekerja atau berguna dengan menerapkan Smart System Optimization.

Alat itu—sebutlah tools—dapat mengidentifikasi kesalahan dalam sistem (produksi) manufaktur yang saling terkait dan menunjukkan akar penyebab suatu kesalahan kepada operator produksi.

Untuk melakukan itu—yakni menunjukkan kesalahan pada proses produksi—konektor kontrol yang terdapat di mesin berkinerja tinggi, dan sensor eksternal seperti kamera pintar merekam karakteristik proses yang relevan dengan proses produksi.

Selanjutnya, alat menganalisis dan menafsirkan data secara real time. Artinya, sistem produksi yang sepenuhnya bekerja secara otomatis dalam waktu siklus yang pendek (singkat) dapat dioptimalkan.

Sementara hasil analisis memungkinkan pembandingannya dengan hasil pekerjaan alat berat secara otomatis dari mesin yang berbeda. Mesin alat analisis itu telah dipresentasikan di International Manufacturing Technology Show di Chicago, Amerika Serikat pada September 2018.

Kita paham bahwa sistem operasional di sektor manufaktur demikian kompleks, padat modal, dan padat penggunaan teknologi. Oleh karena itu, manajemen perusahaan secara konsisten harus memaksimalkan produktivitas—sekaligus menghasilkan daya saing di pasar global.

Akan tetapi, banyak sistem di sektor manufaktur—misalnya mencakup berbagai stasiun dan bekerja yang sangat cepat—sehingga sumber kesalahan pada lini produksi tidak dapat lagi diidentifikasi secara manual.

Hal ini tidak boleh dibiarkan berlarut-larut karena dampak negatifnye berpengaruh terhadap efisiensi. Ongkos produksi bisa membengkak dan kualitas produk pun tidak terkontrol.

Tim peneliti Fraunhofer IPA melakukan survei terhadap 147 peserta perusahaan. Menurut rilis Fraunhofer, tim peneliti menerima permintaan yang tinggi bagaimana cara atau solusi seperti apa digunakan untuk mengoptimalkan sistem produksi yang saling terkait di pabrik.

Simak cerita manajer proyek Felix Müller yangg mengatakan, “Semakin kompleks sistem, semakin rendah produktivitas.” Müller menambahkan, contohnya di industri barang-barang farmasi dan barang-barang konsumen sangat terpengaruh. Bagaimana mengatasinya?

Alat buatan tim peneliti mampu mengidentifikasi kesalahan dan penyebabnya dengan implementasi Smart System Optimization. Alat mengumpulkan dan menganalisis data yang sepenuhnya dilakukan secara otomatis.

Teknologi algoritma yang selflearning—mampu mengetahui kesalahan di lini produksi—dikembangkan secara khusus untuk menganalisis lini produksi agar barang-barang produksi dapat diskrit dengan teknologi sebagai kunci untuk mengetahui kesalahan.

Konektor berkinerja tinggi digunakan untuk mengumpulkan data dari dalam dengan mengakses data dari pengontrol mesin—yakni Programmable Logic Controller (PLC) dengan frekuensi yang tinggi.

PLC merupakan sebuah perangkat komputer yang digunakan secara khusus pada sistem produksi yang diperasikan di sektor industri misalnya sektor manufaktur, kilang minyak, konveyor dan industri yang berkaitan dengan kontrol.

Bagaimana jika data PLC tidak cukup untuk dianalisis? Kamera cerdas mencatat karakteristik proses yang berkaitan dengan faktor eksternal. Hal ini menciptakan aliran data kontinyu yang secara sinkron ditransmisikan ke alat analitik data besar.

Kemudian alat dapat menyimpulkan dengan bantuan teknologi algoritma, dan memberikan umpan balik (masukan) secara real time agar operator dapat menyiapkan informasi dalam bentuk yang sesuai.

Alat analisis data juga berfungsi untuk menghubungkan kesalahan dan dapat memprioritaskannya solusinya. Sangat cocok digunakan agar dapat membandingkan dengan mesin yang otomatis. Artinya, semua kinerja mesin yang dioperasikan dapat dioptimalkan setinggi mungkin.

Manajemen Fraunhofer IPA telah menerapkan alat ini misalnya di perusahaan SCHOTT Schweiz AG. Hasil efektivitas peralatan secara keseluruhan atau Overall Equipment Effectiveness (OEE) meningkat sekitar 10 persen.

Mesin bekerja untuk membuat syringe dengan sistem produksi yang otomatis. OEE merupakan kerangka kerja yang dapat mengukur efisiensi dan efektivitas suatu proses produksi, apakah produksi mencapai 100 persen tanpa kesalahan atau ada produk yang cacat?

Di Freudenberg Sealing Technologies (FST), tim peneliti menerapkan patokan mesin yang saling terkait mengarah ke pengurangan waktu siklus hingga 10 persen untuk tiap satu mesin.

Tim peneliti IPA Fraunhofer memperluas sensor Smart System Optimization dan mengembangkan paket algoritma untuk prediksi kegagalan jangka pendek.

Tim peneliti berencana untuk membuat konektor yang berfungsi lebih banyak sebagai mesin pengendali.

Mesin pun mengalokasikan kesalahan yang belum dapat dikenal cara otomatis—membuat gambar kesalahan untuk memudahkan karyawan produksi memahami adanya kesalahan secara real rime.

Para operator hendaknya bekerja dengan cara cerdas menghindari kesalahan di pabrik.

Elon Musk Says He Personally Spent $40m on Boring Co.

Elon Musk Says He Personally Spent $40m on Boring Co.