Bahan cangkang menggunakan plastik dan serat karbon. Kekuatannya bertambah dengan phenolic resin honeycombs atau resin fenolik sarang lebah.

Penulis/editor: Marinus L. Toruan

mmINDUSTRI.co.id – Bahan apa yang digunakan untuk membuat cangkang helikopter?

Bahan terdiri dari consist of carbon fiber reinforced plastic (CFRP) atau plastik yang diperkuat serat karbon seperti inti sandwich dengan campuran resin fenolik sarang lebah.

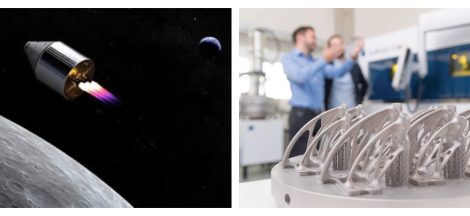

Dengan teknologi otomatisasi maka cangkang atau baling-baling samping helikopter yang telah diawetkan, siap dipasang di prototipe helikopter RACER.

Dengan kecepatan lebih dari 400 kilometer per jam, RACER singkatan dari Rapid and Cost-Effective Rotorcraft—bergerak di udara jauh lebih cepat daripada helikopter konvensional yang melaju dengan kecepatan hanya sekitar 230 hingga 260 kilometer per jam.

Akan tetapi, capaian itu bukan satu-satunya fitur khusus yang membedakan helikopter RACER dengan konvensional.

Lapisan atas cangkang samping RACER terdiri dari consist of carbon fiber reinforced plastic (CFRP) atau plastik yang diperkuat serat karbon inti seukuran sandwich dan resin fenolik sarang lebah.

Sampai sekarang, cangkang berbentuk sandwich berukuran besar ini telah diproduksi secara manual dengan hand lay-up—sebuah proses yang mahal dan butuh waktu lama pada proses produksi.

Bekerja sama dengan Airbus Helicopters GmbH, para peneliti di Fraunhofer IGCV di Augsburg, Jerman, telah mengembangkan proses yang sangat otomatis untuk membuat komponen cangkang CRFP.

Pengembangan ini didanai sebagai bagian dari program CleanSky 2 dari Uni Eropa.

Sebuah contoh bagus dari koordinasi dan yang terintegrasi di Eropa, implementasi platform menyatukan lebih dari 25 konsorsium industri dan organisasi sains di 13 negara.

Upaya mereka itu didukung oleh ekosistem UKM berskala besar yang bersatu dalam upaya Uni Eropa untuk mencapai di udara yang lebih bersih.

Segmen cangkang berukuran 3,4 x 1,5 meter, dibuat dengan proses otomatis yang membentuk bagian kanan belakang dan kiri belakang khusus permukaan bagian luar helikopter. Cangkang menghubungkan boom ekor belakang ke kokpit.

“Hingga saat ini, cangkang dibuat dengan menggunakan bahan ringan yang diperkuat serat karbon, dan kami memajukan proses produksi. Sekarang, kita mendasarkan pada apa yang dikenal sebagai proses Penempatan Serat Otomatis,” kata Thomas Zenker, ilmuwan di IGCV.

Sebuah robot menempatkan bahan pra-impregnasi yang diperkuat serat terus menerus secara otomatis.

Proses ini melibatkan penggunaan pita searah yang memiliki sifat mekanik yang lebih baik dan menghasilkan lebih sedikit limbah daripada komposit plastik berbasis web.

Inti sandwich, terbuat dari sarang lebah berupa resin fenolik, meningkatkan kekuatan struktur, dan kekuatannya berasal dari lapisan kulit yang diperkuat serat. Sebuah film perekat memastikan transmisi kekuatan antara inti dan lapisan kulit.

“Sebelum bahan tersebut diawetkan, robot menempatkan serat berkualitas tinggi dalam sebuah alat. Ini dilakukan dengan mengikuti metodologi pemrograman yang dikembangkan secara khusus. Konsep alat dikembangkan secara khusus untuk rantai proses,” lanjut Insinyur Thomas Zenkeri IGCV.

Menurut Thomas Zenker, permukaan cangkang menentukan bentuk serat selama proses AFP. Geometri kompleks dari kantong sandwich yang dibentuk secara bervariasi diperhitungkan.

“Dengan kata lain, pita ditempatkan tepat di mana struktur komponen jadi membutuhkan,” ringkas Thomas Zenker.

Bergantung pada urutan penumpukan dan seratnya, komponen CFRP yang diproduksi menggunakan proses Penempatan Serat Otomatis mencapai tingkat ketahanan yang lebih tinggi daripada elemen baja, sementara bobotnya jauh lebih sedikit.

“Ini adalah aspek penting dari penerbangan, di mana setiap kilogram yang dihemat membantu mengurangi konsumsi bahan bakar,” kata Thomas Zenker yang juga peneliti itu.

Bahan yang disimpan mengurangi berat segmen cangkang hingga lima persen.

Hal ini dapat meningkatkan jejak ekologis hingga 15 persen per segmen cangkang, bergantung pada campuran energi yang digunakan selama produksi.

Salah satu cangkang samping yang diawetkan, siap dipasang di prototipe helikopter RACER.

Proses produksi lanjutan juga menawarkan manfaat tambahan, berkat proses yang lebih efisien, tim Thomas Zenker dapat mengurangi limbah produksi dari 45 menjadi 20 persen.

Bergantung pada jumlah helikopter yang diproduksi, proses otomatis mampu menghemat biaya produksi dibandingkan metode lay-up manual konvensional.

Pada tingkat produksi 65 helikopter per tahun, penghematan ini mencapai 20 persen. Dua bagian samping untuk prototipe helikopter telah selesai pada Agustus 2020.

Airbus kemudian menangani proses pengawetan dan pengujian material non-destruktif, yang melibatkan penggunaan ultrasound untuk memeriksa komponen untuk kemungkinan cacat.

Kombinasi material dan proses produksi yang baru memerlukan pengawasan yang cermat, terutama di sektor-sektor yang kritis terhadap keselamatan seperti penerbangan.

Karakteristik tambahan dari sampel material ditentukan dan dievaluasi sebagai bagian dari prosedur Permit-to-Fly. Tes mekanis ini merupakan prasyarat yang harus dipenuhi agar uji terbang dapat dilakukan.

Komponen buatan Fraunhofer IGCV lulus uji dan sudah dirakit menjadi prototipe. Helikopter berkelanjutan dijadwalkan selesai dan akan melakukan uji terbang pertamanya pada awal 2022.

Kecepatan tinggi helikopter membuatnya cocok digunakan di semua jenis situasi darurat. Bisa dibayangkan, helikopter digunakan sebagai taksi udara untuk mengangkut penumpang antar pusat kota—tanpa mengalami kemacetan lalu lintas.

Baca: Peran Teknologi Otomatisasi Pembuatan Helikopter, Serpihan Logam Terpisah

Kawan Lama Siapkan Alat-alat Kesehatan, Harga pun Terjangkau

Kawan Lama Siapkan Alat-alat Kesehatan, Harga pun Terjangkau