Jika ingin berdaya saing di pasar dunia, sebaiknya para pelaku industri menggunakan teknologi 3D—merupakan bagian dari implementasi Industry 4.0 atau kita sebut Making Indonesia 4.0.

Fitur yang unik ini yang diproduksi dengan sistem Fused Filament Modeling (FLM) berbiaya sangat mahal. Barang yang dibuat sukar bersaing di pasar global.

Kita dapat menghindari biaya mahal itu dengan sistem Screw Extrusion Additive Manufacturing (SEAM). Contohnya proses butiran plastik standar yang mengalir bebas dan hemat biaya.

Membuat komponen yang diperkuat serat berukuran beberapa meter, meningkat delapan kali lipat. Metode ini memungkinkan biaya material berkurang drastis.

SEAM memungkinkan para peneliti untuk mengimplementasikan geometri kompleks tanpa struktur pendukung.

Puncak pencapaiannya adalah sistem baru ini memungkinkan untuk mencetak komponen cetakan-injeksi dengan tepat dan hemat waktu dan ongkos produksi.

“Platform konstruksi buatan tim peneliti kami dapat diputar sehingga dapat mencetak pada struktur melengkung dengan sumbu Z yang bergerak secara terpisah,” tutur Dr. Martin Kausch, seorang ilmuwan yang bekerja dalam tim penelitian SEAM di lembaga Fraunhofer IWU.

“Dalam pengujian, kami dapat memproses berbagai macam plastik. Material atau bahan berkisar dari elastomer termoplastik hingga plastik berkinerja tinggi dengan kandungan serat karbon 50 persen,” ujar Dr. Martin Kausch.

Dr. Martin Kausch menambahkan bahwa plastik merupakan bahan yang sangat relevan dan banyak digunakan di beragam sektor industri. Plasik seolah merupakan bagian dari keseharian hidup modern.

Akan tetapi, proses produksinya harus diubah, tidak dapat lagi dipertahankan dengan mesin enjeksi 3D konvensional atau tradisional.

Tim peneliti membanggakan bahwa mesin printer dalam hal ini mesin injeksi yang mereka buat merupakan yang pertama dari beragam jenis mesin di dunia. Mesin itu digelar kepada publik selama Hannover Messe 2019, Jerman, minggu pertama April 2019.

Mesin ini bisa juga dinamai dengan printer 3D ultra-cepat yang hasil produksinya meningkat delapan kali dibanding hasil mesin cetak konvensional meski menerapkan teknologi 3D.

Apa sih pengertian mesin pencetak 3D? Mesin cetak 3D ini bekerja dengan proses pembuatan aditif berdasarkan ide atau desain atau bahan berupa rencana sederhana.

Teknologi dengan mesin berbasis 3D mampu mengubah model digital menjadi objek dalam tiga dimensi atau lazin disebut 3D dan sangat solid.

Beragam jenis teknologi pencetakan 3D (mesin injeksi) yang dikembangkan dengan fitur-fitur umum sampai ditemukan model fisik mesin yang berlapis demi lapis.

Menurut sebuah sumber, mesin printer 3D ditemukan pada tahun 1980-an. Seorang peneliti bernama Dr. Kodama dari Institut Penelitian Industri Kota Nagoya, Jepang, menciptakan teknik prototyping yang cepat dengan menggunakan pembuatan objek dalam bentuk lapis demi lapis.

Kemudian, tahun 1984, tim peneliti Prancis mematenkan mesin 3D penemuan mereka namun teknologi itu kemudian tidak digunakan lagi karena digantikan oleh mesin baru.

Seorang ahli (teknik) bernama Chuck Hull memodernisasi mesin raksasa yakni printer yang disebut dengan 3D 3D Systems—dan paten komersialnya diresmikan pada tahun 1986—paten itu melindungi hak penciptaan teknologi yang disebut Stereolithography.

Pencapaian teknolodi printer (mesin injeksi) misalnya untuk plastik yang dibuat berbasis 3D mengawali era Revolusi Industri 4.0.

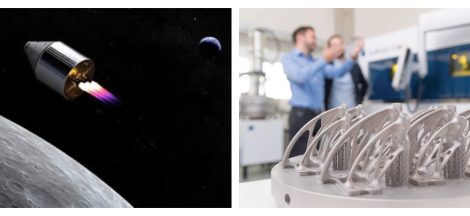

Teknologi 3D memiliki beragam aplikasi yang berguna untuk dimanfaatkan di beragam sektor industri seperti medis, aeronautika, otomotif, tambang, energi, kesehatan, pendidikan, produsen asesoris (perhiasan), dan sebagainya.

Para teknolog mengisitilahkan manufaktur aditif sebagai standar industri resmi denan kode ASTM F2792 untuk semua aplikasi teknologi.

Berbeda dengan metodologi manufaktur yang subtraktif, manufaktur aditif merupakan proses penggabungan bahan untuk membuat objek dari data model 3D—biasanya bersusun dalam lapis demi lapis.

Sebaiknya memahami istilah lain seperti fabrikasi aditif, proses aditif, teknik aditif, pembuatan lapisan aditif, pembuatan lapisan, dan fabrikasi bentuk bebas—semuanya menggunakan teknologi 3D.

Aplikasi utama fabrikasi aditif berasal dari desain atau pemodelan dan fungsi prototyping—dapat diproduksi secara langsung.

Manufaktur aditif sudah digunakan di seluruh dunia terutama industri yang telah menerapkan digital driver platform dan Internet of Things.

Oleh karena itu, cara organisasi mendesain dan memproduksi produk di pabrik atau industri lainnya telah berubah.

Penggunaan teknologi 3D yang benar dan tepat menciptakan penghematan waktu dan ongkos produksi termasuk penggunaan energi yang lebih irit.

Selain itu, proses desain, pembuatan prototipe, dan waktu proses produksi—sekaligus menghindari kesalahan, meningkatkan kualitas produk dan terjadi proses presisi.

Pencetakan 3D dan manufaktur aditif dalam proses operasional sama. Kedua istilah tersebut merujuk pada proses pembuatan bagian-bagian dengan menggabungkan materi (bahan) lapis demi lapis dengan bantuan dari file Computer Aided Design (CAD).

Kita tidak sekadar bertanya lagi, kenapa sektor industri harus menggunakan teknologi 3D namun saatnya menerapkannya agar daya saing produk buatan Indonesia setara dengan buatan negara-negara industri lainnya.

Rahasia Membuat Objek Bergerak dalam 3D, Bermanfaat untuk Bisnis dan Pribadi

Rahasia Membuat Objek Bergerak dalam 3D, Bermanfaat untuk Bisnis dan Pribadi