Bagaimana cara mengurangi limbah produksi misalnya di manufaktur? Peneliti mencari solusi agar kualitas produk filamen lebih meningkat dan limbah lebih minim.

Penulis/editor: Rayendra L Toruan

mmINDUSTRI.co.id – Bagaimana jika manufaktur menghasilkan limbah?

Contoh, ketika efek turbulensi di saluran begitu kuat sehingga filamen individu berulang kali bersentuhan dan saling menempel, apa yang harus dilakukan?

Dr. Dr. Walter Arne dan rekan-rekannya dapat menggunakan simulasi untuk menyelidiki aliran gas dan mengoptimalkannya dengan komponen baru untuk memecahkan dan menghilangkan masalah.

Cara yang diIakukan tim peneliti bertujuan untuk mengurangi limbah produksi dan justru meningkatkan kualitas produk filamen.

Tujuan dicapai dengan menggunakan berbagai penyederhanaan

Berbagai fungsi baru telah memungkinkan tim peneliti Fraunhofer ITWM untuk menjaga kompleksitas simulasi pada tingkat yang dapat dikelola.

“Kita mulai dengan aliran gas di saluran seperti tanpa adanya filamen. Kami tidak menganggap filamen itu sendiri sebagai objek tiga dimensi, melainkan sebagai kurva satu dimensi,” ungkap Dr. Walter Arne.

Akan tetapi, filamen tidak hanya “menari” dalam aliran gas, mereka juga memengaruhi aliran saat melakukannya.

Menembak ke bawah dengan kecepatan hingga sepuluh meter per detik, filamen juga mempercepat udara di sekitarnya, sama seperti kereta yang melaju kencang menggerakkan udara di sekitarnya.

Para peneliti membuat beberapa langkah komputasi berturut-turut untuk menutupi interaksi timbal balik ini dalam simulasi.

Pada langkah pertama mereka mulai dengan aliran tanpa filamen.

Berdasarkan situasi aliran ini, mereka menghitung parameter filamen dan memasukkan data ini ke dalam perhitungan aliran gas.

Simulasi kemudian melakukan iterasi dari perhitungan ini sampai keadaan seimbang tercapai dan nilainya tidak lagi berubah.

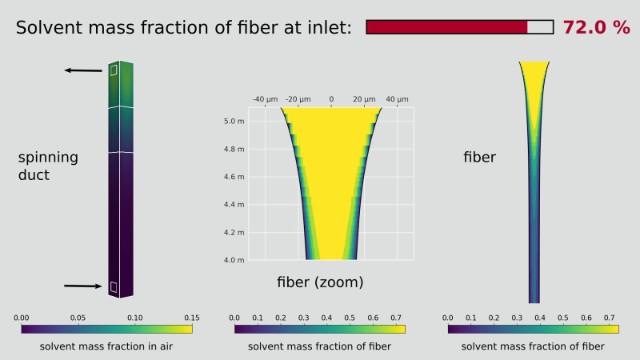

Namun, simulasi ini masih belum menghasilkan informasi tentang satu aspek penting dari proses pemintalan, yaitu bagaimana pelarut didistribusikan dalam filamen.

Ini penting karena permukaan luar produk filamen yang terkena aliran udara mengering dengan sangat cepat, sementara pelarut tetap berada di dalam filamen untuk beberapa waktu.

Akan tetapi, filamen dianggap seolah-olah satu dimensi, seolah-olah mereka tidak memiliki lebar dan dengan demikian tidak memiliki penampang.

Sebuah representasi tiga dimensi akan melampaui batas dari apa yang layak.

Para ilmuwan memiliki sesuatu di “tas trik” mereka. Mereka menempel pada representasi satu dimensi, tetapi mereka menambahkan komponen tambahan, distribusi radial pelarut.

Berapa banyak pelarut yang ada di dalam filamen, dan berapa banyak di permukaan luarnya?

Intinya simulasi sudah siap untuk dioperasikan: para peneliti telah menggunakannya untuk mengoptimalkan berbagai proses pemintalan bagi para pelanggan.

Kepala pengembangan BJS Ceramics, Michael Rothmann berkata dengan sangat senang.

“Kemitraan kami saat ini memungkinkan untuk pertama kalinya mensimulasikan proses pemintalan lengkap. Ini memberi kami wawasan tentang subarea proses yang tidak dapat diakses di masa lalu,” tutur Michael Rothmann.

Hasil ini di masa mendatang akan memungkinkan tim peneliti untuk melakukan optimasi proses yang lebih fokus dan dengan demikian memperpendek siklus pengembangan.

Para peneliti Fraunhofer berencana untuk mengembangkan alat simulasi lebih lanjut dalam proyek tambahan sehingga perusahaan manufaktur dapat menjalankan perangkat lunak itu sendiri di tempat atau lokasi pabrik mereka sendiri.

Jika semuanya berjalan sesuai rencana, lisensi untuk perangkat lunak diharapkan akan tersedia pada tahun 2022.

Celebverse Perusahaan Real Estate Virtual, Apa Peran Metaverse?

Celebverse Perusahaan Real Estate Virtual, Apa Peran Metaverse?